Introdução ao Conhecimento dos Produtos Siderúrgicos

A armadura refere-se ao aço para betão armado e betão armado pré-esforçado, que possui uma secção transversal circular e, por vezes, quadrada com cantos arredondados. Inclui barras redondas lisas, barras nervuradas e barras torcidas. Existem muitos tipos de barras de aço, geralmente classificadas por composição química, processo de produção, formato laminado, forma de fornecimento, diâmetro e utilização em estruturas. A barra de aço para betão armado refere-se ao aço reto ou em espiral utilizado para o reforço de betão armado, e o seu formato divide-se em dois tipos: barra de aço redonda lisa e barra de aço deformada. As barras de aço suportam principalmente tensões de tração no betão. Devido ao efeito das nervuras, a barra de aço deformado tem uma maior capacidade de aderência ao betão, sendo capaz de suportar melhor a ação de forças externas.

O aço em forma de H é um novo tipo de construção económica. O formato da secção do aço em forma de H é económico e razoável, e as propriedades mecânicas são boas. Durante a laminação, a extensão de cada ponto da secção é relativamente uniforme e a tensão interna é pequena. Comparado com o aço comum em forma de I, apresenta as vantagens de um grande módulo de secção, leveza e economia do metal. A estrutura é reduzida em 30-40%; e como as pernas internas e externas são paralelas e em ângulos retos, podem ser montadas e combinadas em componentes, o que pode poupar até 25% na carga de trabalho de soldadura e rebitagem. É frequentemente utilizado em grandes edifícios (como fábricas, arranha-céus, etc.) que exigem grande capacidade de carga e boa estabilidade da secção, bem como pontes, navios, máquinas de elevação e transporte, fundações de equipamentos, suportes, estacas de fundação, etc.

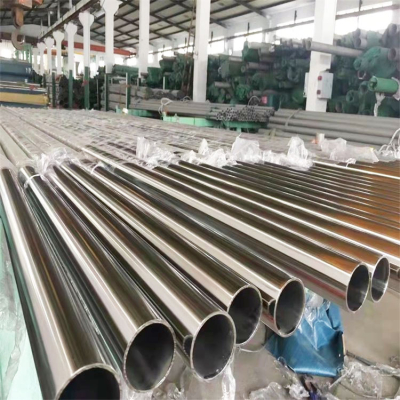

Tubo de aço soldado: também chamado de tubo soldado, é feito de chapa de aço ou tira de aço após a dobragem e soldadura. De acordo com a forma da soldadura, é dividido em tubo soldado com costura reta e tubo soldado em espiral. De acordo com a finalidade, está dividido em tubo soldado geral, tubo soldado galvanizado, tubo soldado por sopro de oxigénio, revestimento de arame, tubo soldado métrico, tubo intermédio, tubo de bomba de poço profundo, tubo de automóvel, tubo de transformador, tubo de parede fina soldado eletricamente, tubo de formato especial soldado eletricamente e tubo soldado em espiral. Geralmente, os tubos soldados são utilizados para transportar fluidos de baixa pressão. Fabricado em aço Q195A, Q215A, Q235A. Também pode ser fabricado com outros aços macios que são fáceis de soldar. Os tubos de aço estão sujeitos a testes de pressão de água, flexão, achatamento e outros, e têm determinados requisitos para a qualidade da superfície. Normalmente, o comprimento de entrega é de 4 a 10 m, sendo frequentemente necessário entregá-lo em comprimentos fixos (ou em comprimentos duplos). A especificação do tubo soldado é indicada pelo diâmetro nominal (mm ou polegada). O diâmetro nominal é diferente do diâmetro real. O tubo soldado possui dois tipos: tubo de aço comum e tubo de aço reforçado, de acordo com a espessura de parede especificada. O tubo de aço divide-se em dois tipos: roscado e não roscado, de acordo com a forma da extremidade do tubo.

O aço utilizado no fabrico de fixadores e peças de ligação (tais como parafusos, porcas, pernos, rebites, etc.) pelo método de processamento de recozimento a frio é designado por aço de recozimento a frio, vulgarmente designado por aço para parafusos de rebitagem. O recozimento a frio é formado pela plasticidade do metal à temperatura ambiente. A utilização do processo de recozimento a frio para fabricar fixadores não só apresenta uma elevada eficiência e boa qualidade, como também permite poupar materiais e custos. No entanto, o processo de recozimento a frio tem requisitos mais elevados no que respeita à qualidade das matérias-primas. Para a deformação do aço de recozimento a frio, é necessário ter a menor resistência possível e a maior capacidade de deformação possível. Geralmente, a taxa de escoamento do aço de recozimento a frio deve ser de 0,5 a 0,65, e a redução de área é superior a 50%. Se o teor de carbono do aço for superior a 0,25%, deve ser realizado um tratamento térmico de recozimento por esferoidização para melhorar o desempenho do aço de recozimento a frio. A norma estipula que o aço deve ser submetido ao ensaio de topo a frio. É necessário que a proporção entre a altura da amostra após o assentamento a frio e antes do assentamento a frio seja de grau elevado; 1/4; grau relativamente elevado; 1/3; grau comum; 1/2. O padrão geral estipula que seja 1/2.